煤化工專用控制閥

煤化工行業概述

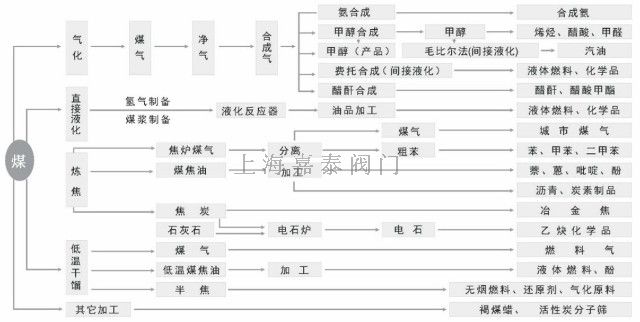

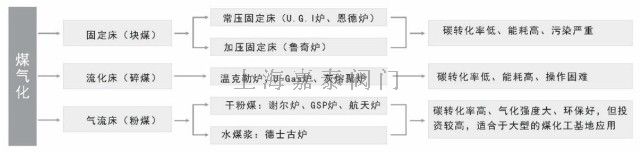

煤化工是以煤為原料,經過化學加工,使煤轉化為氣體、液體、固體燃料以及化學品,并生產出各種化工產品的工業。煤化工包括煤的一次化學加工、二次化學加工和深度化學加工,煤的焦化、氣化、液化,煤的合成氣化工、焦油化工和電石乙炔化工等等。根據生產工藝與產品的不同主要分為煤焦化、煤電石、煤氣化和煤液化4條主要生產鏈。其中,煤焦化、煤電石、煤氣化中的合成氨等屬于傳統煤化工,而煤氣化制醇醚燃料,煤液化、煤氣化制烯烴等則屬于現代新型煤化工領域。目前已成功地開發出對煤種適應性廣、氣化壓力高、生產能力大、氣化效率高、污染少的新一代煤氣化工藝,主要有荷蘭殼牌(Shell)的粉煤氣化工藝、德國克魯伯-考柏斯(Krupp-Koppers)的Prenflo工藝,美國德士古(Texaco)和Destec的水煤漿氣化工藝以及德國黑水泵的GSP工藝等。

煤化工現階段的主要產業鏈

產業鏈1:煤制烯烴

產業鏈2:煤制油

產業鏈3:碳一化工(主要是甲醇)下游精細化工產品,以醋酸、甲胺及DMF、BDO、DMAC、DMC為代表

產業鏈4:傳統的合成氨及焦化

煤化工工藝分類

煤化工專用閥門應用場合

1)煤漿(粉)輸送,包括水煤漿(間接液化)、油煤漿(直接液化)等

2)吹灰系統

3)廢水處理系統

4)排渣系統

煤化工行業閥門控制介質特點

1)介質溫度高,輸送溫度最高可達350℃

2)氣液固三相流體工況復雜

3)工作壓力高,壓差可達10Mpa以上,導致介質流速高

4)介質中含有氯離子、氨、鉀鹽、硫化氫或磷酸等強腐蝕介質

煤化工行業用閥現狀

1)煤化工裝置關鍵閥門基本依靠進口,由于進口閥門價格昂貴,使用壽命短,導致頻繁停車,再加上制造廠遠離中國,售后服務不及時,成為煤化工裝置正常運行的“瓶頸”。

2)以現在的煤化工裝置為例,每運行3-6個月,就需停車檢修。關鍵控制閥沖刷、腐蝕嚴重,不能長周期穩定運行,是制約裝置正常運行的“卡脖子”設備。

煤化工行業用閥解決方案

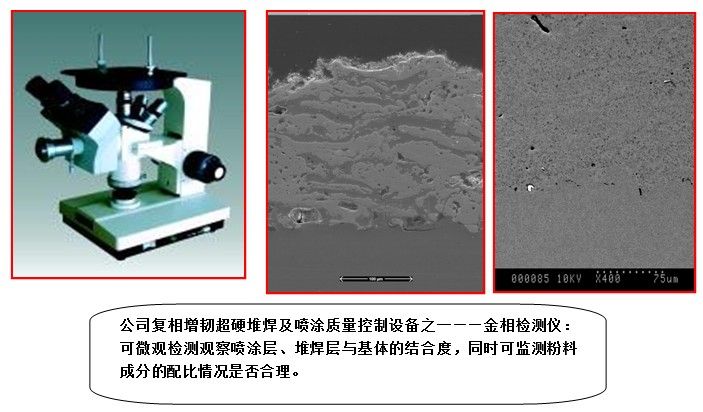

一、技術優勢

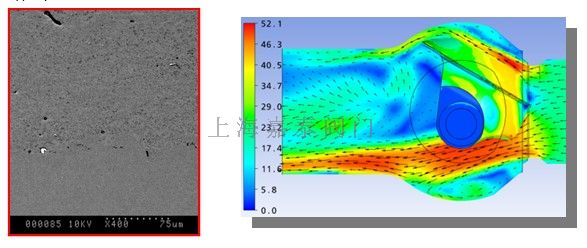

1.相對于傳統的表面涂層工藝,研發出高參數控制閥用“WESCO(復相增韌超硬顆粒)”新材料體系,具有更優的基體結合力和耐磨性;

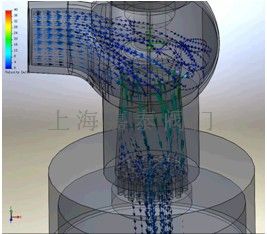

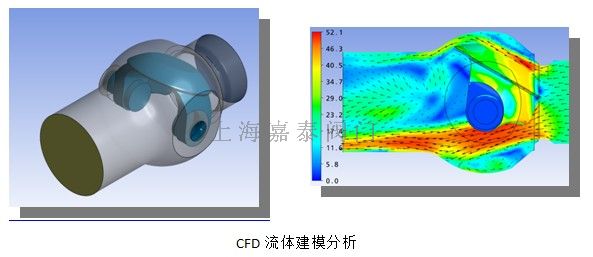

2.以制約煤氣化爐長時間持續運行的三相流閃蒸黑水作為研究對象,進行計算流體動力數學模型的建立,為高參數控制閥奠定理論研究基礎;

3.利用專用CFD流體分析軟件分析針對煤化工高溫、高壓差、含固體顆粒工況介質對閥門沖蝕的影響因素、提出高參數控制閥耐沖蝕結構設計方法;

4.通過沖蝕模擬實驗,實現了適應具體工況條件下基體材料、涂層材料、工藝方法的優化選擇;

5.研究選擇合理的涂層工藝方法,打破國外的關鍵技術壁壘,實現完全的自有技術。

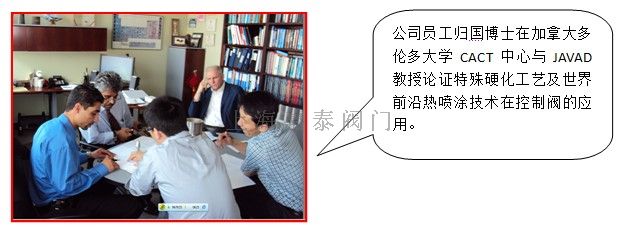

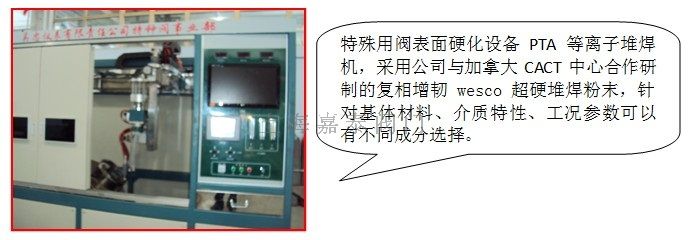

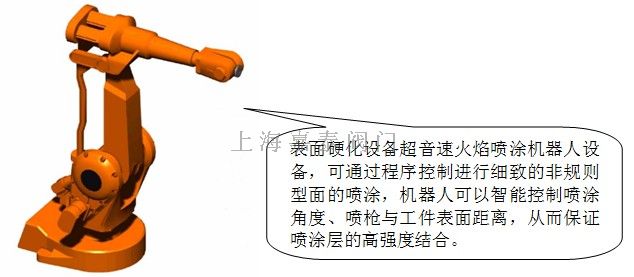

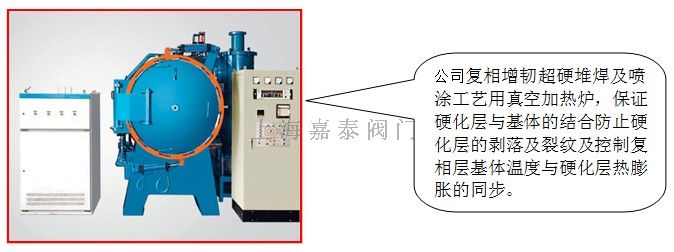

二、專用裝備能力

煤粉輸送閥 ACC

概述

殼牌及GSP氣化工藝粉煤氣化爐用煤粉輸送閥是氣化爐前進料送料關鍵設備之一。流體為氣固兩相系統,固相濃度較高,采用普通閥門易引起流動不穩定或堵塞現象,高濃度輸送(40-400kg/h)固體粉料采用氣力輸送,流量操作范圍在50%-120%。公司針對介質壓力及煤粉流量大小設計有大彎徑單座式角閥及側通徑波紋管密封輸送角閥,供不同工況條件的選擇。

典型工況參數

閥門結構特點

▼采用波紋管及填料雙重密封結構,防止煤粉進入閥桿導向部分,有效防止了閥桿卡死現象的發生;

▼閥桿配有防轉板,有效防止閥芯的旋轉脫開;

▼閥體內腔采用碳化鎢硬質合金襯套或PTA等離子堆焊WC合金,閥芯、閥座采用碳化鎢硬質合金以提高抗沖刷性;

▼流量控制通過閥芯側壁開槽的流量窗口來實現,流通能力大小根據用戶需求設計,同時煤粉沿著錐形閥芯內壁滑下,進入下游管道設備;

▼閥體組件設計氮氣吹掃裝置,以保持煤粉不會沉積在閥體內腔及堵塞波紋管間隙中,同時要求氮氣長期供應,只有在停車時才能停止;

▼進口管道與出口管道夾角120°;

主要參數

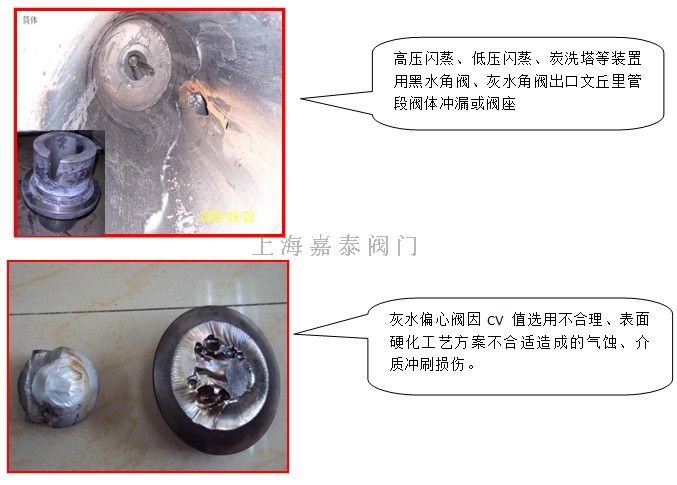

黑水角閥 ACV

概述

黑水調節閥主要用于高壓差、強沖刷、強腐蝕、介質中含有固體顆粒和有閃蒸工況的流量及壓力控制。產品廣泛應用于煤化工行業黑水介質的壓力及流量調節。同一般的調節閥相比,要求黑水調節閥更耐沖刷、適用于高壓差、并且便于維修。

典型工況參數

高壓閃蒸

低壓閃蒸

閥門結構特點

可調比:50:1

流量特性:線性、等百分比

整體結構合理緊湊精巧

閥體采用流體介質自隔離的平衡式自循環處理結構,避免大量煤粉顆粒進入閥門閥桿與填料部分,有效地解決了因磨損而產生的閥門外漏。內腔光滑的流線型設計結構,有效避免了顆粒介質對閥體內壁的沖擊。

閥門自清洗功能

閥門導向

閥門自清洗功能

閥門導向部分的設計采用防垃圾槽處理結構,能有效地防止流體中的顆粒進入導套間隙而造成的閥門卡死現象;同時,在閥門上蓋上開有蒸汽連鎖沖洗孔,當閥門切換或停運時,可手動或自動清洗閥桿和填料側的結垢和煤粉的凝結,防止因煤粉的凝結而使閥門產生卡死。

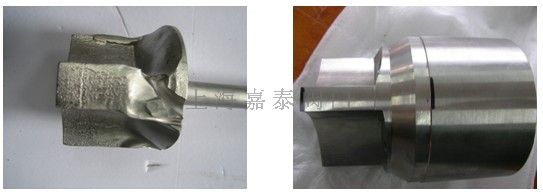

適應高速流動介質的沖刷和腐蝕

閥座、閥芯采用碳化鎢材質,或內腔襯碳化鎢,或外表面噴涂碳化鎢。(左圖為受損閥芯、右圖為新型閥芯)

閥門導向部分采用特殊刮刀設計,防止積垢。

閥門采用快拆式結構,易于閥門裝拆與零部件更換。

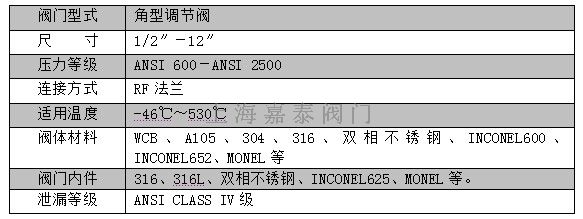

主要參數

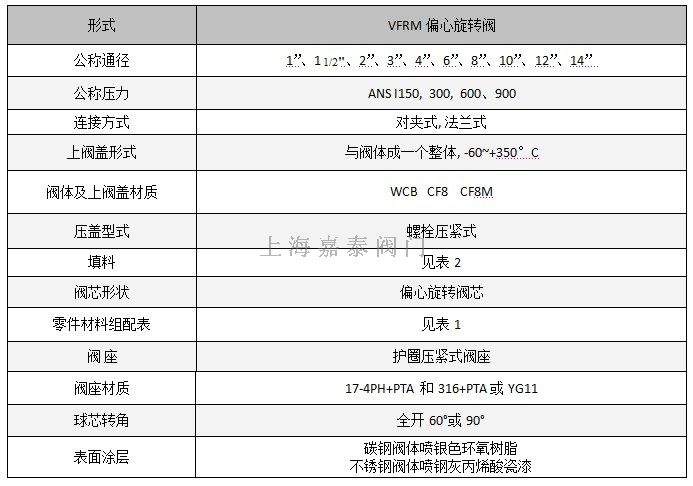

灰水偏心旋轉閥 VFRM

概述

偏心旋轉閥因流通能力強、可調比大、流道簡單、防堵能力強等特點,因此常用于水回收系統的灰水或黑水控制上。根據灰水顆粒成分及壓差,通過現代計算流體軟件(CFD)的模擬分析,設計了低流阻,耐沖刷球芯型面及適應小開度調節的型腔及球芯型面。設計的具有知識產權的三類特殊結構,可以采用PTA等離子堆焊特殊硬質粉末合金、HVOF超音速火焰噴涂技術,也可選用燒結WC技術,大大提高閥內件及閥體的耐沖刷能力,完全能夠適應更加廣泛的苛刻的使用條件。

典型工況參數

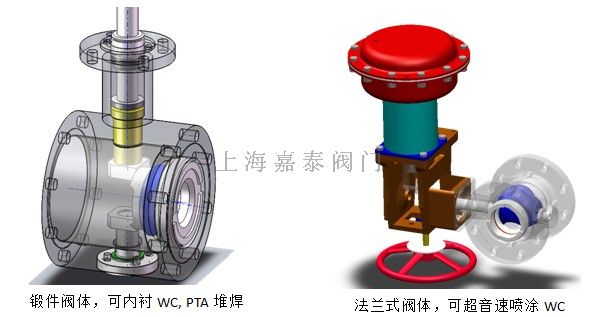

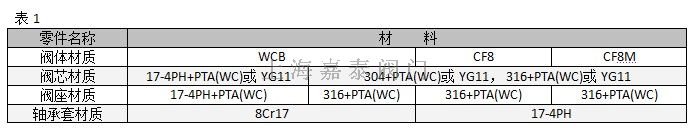

閥門結構特點

灰水偏心閥具有鍛件閥體結構、鑄件閥體結構兩類,并具備法蘭式及對夾式兩種形式,可實現60°轉角及90°轉角。鍛件閥體可很好的進行超音速噴涂、等離子堆焊等工藝操作,硬化層與基體材料結合力強,適用于固體含量大場合,鑄件閥體易于成型,適宜固體顆粒小、含量少、壓差低的灰水工況。閥芯、閥座可采用等離子堆焊鎳基WC(WESC03)、超音速噴涂WC(WESC01)、整體實體WC等工藝方式。產品結構經過CFD流體分析軟件進行了不同開度下流體參數分析,可有效避免薄弱環節的沖刷。

標準規格

閥體部分

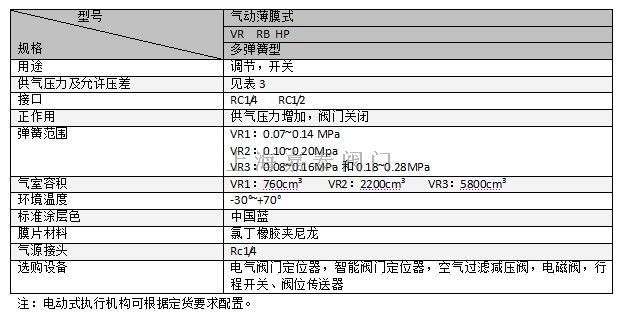

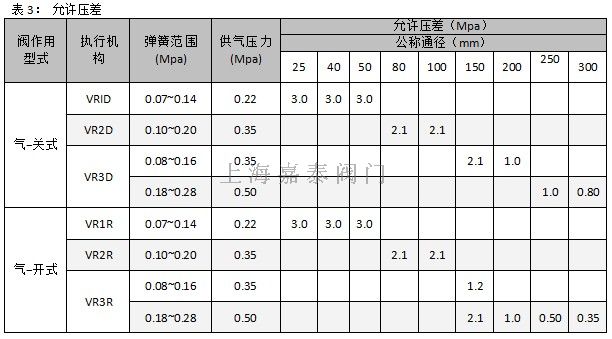

執行機構

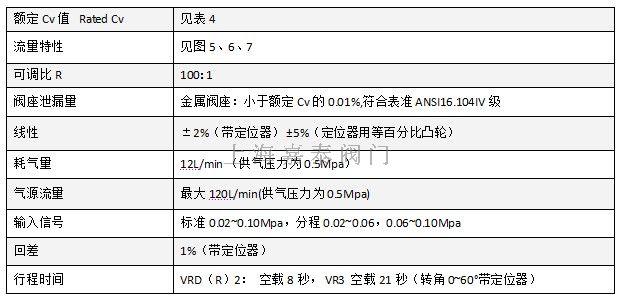

性能

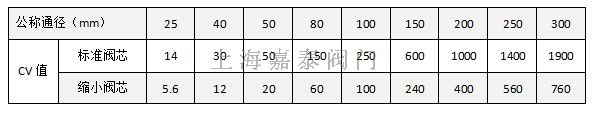

表四 額定CV值

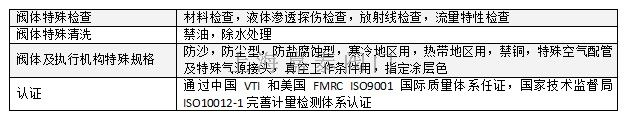

特殊規格

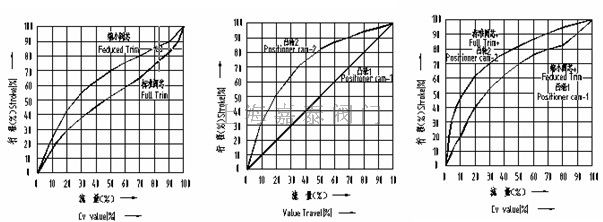

圖5 調節閥流量特性 圖6 定位器輸出特性 圖7 帶定位器調節閥流量特性

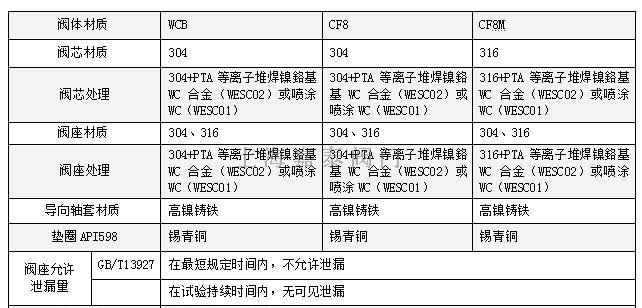

煤粉、黑水、灰水切斷閥G1620 G1630

概述

輸送煤漿、黑水、灰水等含固體顆粒的混流體介質的管線,工況條件十分惡劣,介質具有很強的沖刷性、磨損性及一定的腐蝕性,而且黏度高、易結垢,閥門要求能夠耐高溫高壓。

閥門結構特點

1.球體采用不銹鋼鍛件制造,球體表面噴焊鎳基合金,硬度達到HRC60-62,在球體內通道和唇口處可根據用戶要求堆焊硬質合金材料,完全滿足耐磨要求。

2.閥座采用不銹鋼鍛件制造,閥座密封表面噴焊鎳基合金,硬度達到HRC58-60,閥座內通道堆焊硬質合金,滿足閥座的耐磨要求。

3.閥座通道在客戶要求時可以增加不銹鋼襯管,襯管內壁采用超音速噴涂硬質合金,硬度達到HRC70,使閥體滿足耐沖刷、耐磨損的要求。

4.閥座采用彈簧加載,彈簧材料為Inconel X750,在彈簧兩側采取保護措施,防止雜物進入彈簧腔,有效防止彈簧失效。

5.閥桿采取增強型防飛出結構,加大閥桿直徑使閥桿具有更高的強度,保證閥桿能夠長期可靠地工作。

6.閥座密封面兩側采取刮刀結構設計,具有啟閉過程自清潔功能。

7.具有自動卸壓功能。

8.閥體各連接部位雙重密封設計,能夠長期可靠密封。

9.本質火災安全,采用金屬對金屬密封元件的全金屬結構閥門,性能在火災安全模擬測試中不受影響。

主要參數

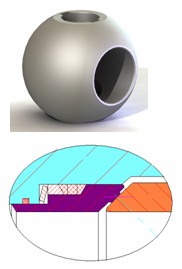

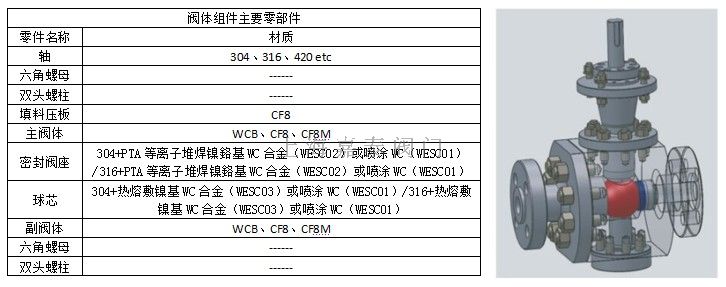

內部結構圖及主要零部件

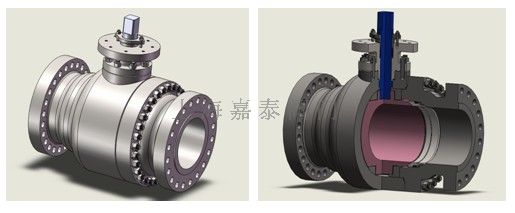

瑣渣、鎖斗閥及沖洗水閥 G1610

概述

煤化工專用瑣渣、鎖斗閥及沖洗水閥的介質為含用固態礦渣和灰分的高溫渣水,不但對閥體的流道具有較大的沖蝕,對閥門的球體及閥座等動部件及密封面沖蝕和磨蝕更大,要求閥內件經過高技術的硬化處理使閥門具有較高的耐磨性能。產品除了考慮硬化材質硬度外,更重要的考慮到硬化工藝,以達到除了硬度指數以外的其它指數達到要求,如:厚度、與基材結合力度、在溫度驟變工況的硬度值及結合力、局部超大壓力因素、局部大顆粒因素。由于集渣和排渣的周期為30分鐘,因此在正常生產中該閥的開關次數頻繁,高壓到低壓,高溫到低溫的交替變化較大,要求閥門除標準產品具有非常好的使用壽命和較高的密封等級外,更要考慮完全滿足嚴酷工況的設計和制造,檢測工藝。

閥門結構特點

1.閥體結構為兩片全通徑、金屬密封固定球式球閥,整體式法蘭。作為固定球的結構,當上游介質超大壓力作用在球體上時,大部分應力會經軸樞及時消解于閥體及管線上,其它作用于閥桿的應力則會消解于閥桿上下軸套,延長閥門的使用壽命,尤其在鎖斗閥的應用上,因開關頻繁,若采用浮動球,則閥桿與閥球連接處容易損壞。由于固定球的密封是靠閥座后的彈簧驅動形式密封面,若介質中含有大量的顆粒,這些顆粒若卡在閥球與閥座間,固定球結構可避免閥門被卡死的現象。

2.閥座后采用彈簧壓載,進一步加強密封作用,即使在小壓差工況下,確保足夠的密封比壓。閥球所承受的介質壓力并不作用在閥座上,即閥座不承受支撐閥球的作用,延長了閥座的壽命。

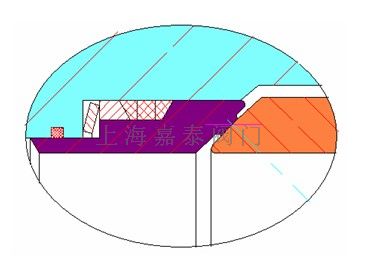

3.閥座密封特點:

1)球閥為雙向金屬密封,密封等級滿足ANSI FCI 70-2 CLASS VI標準;

2)閥座采用與閥球同樣的硬化工藝,其平均硬度達到63HRC,閥座后采用碟型合金彈簧助力,在確保密封性能的同時能避免彈簧前后聚集顆粒異物,同時也避免了柱狀彈簧由于腐蝕或進入顆粒而發生推力不均勻,使閥門發生泄漏。

3)金屬閥座特殊刮刀設計(Scraper action),閥座采用特殊的刮刀環設計,閥門動作時,能刮擦沾粘在閥球上的顆粒介質,避免異物刮傷密封面,同時鋒利的邊緣可對結焦或結塊,體積較大的煤渣切斷。閥座后部設計成尾翼式,使閥座后不會存留介質;

4)閥座、閥球經過專用數控設備的配對研磨,除確保精密的密封面外,在閥球表面產生大于閥座面積的相應密封面,提高密封面的使用壽命;

5)關于閥門安裝方式對閥座的影響。由于鎖斗閥采用垂直安裝,對于固定球結構,閥球所承受的介質壓力及閥自重作用力對閥座產生的影響較小,在垂直安裝的時候,建議執行器加有支撐,但閥球及執行機構的自重及閥門開動、關閉時產生的側向沖擊力仍然會作用在閥軸上,閥門閥桿上下均有保護軸樞護套,從而消除了作用在閥桿上的不平衡力,避免閥桿填料承壓受到破壞,也避免因閥桿受不平衡力增大撓度而導致扭矩增大,直至閥門無法打開。

4.閥桿的密封特點:

1)閥桿密封為雙層密封設計,閥桿上下均有軸套,避免顆粒介質進入填料,彈簧加載閥桿密封填料盒,自動補償由于介質溫度壓力變化引起的閥桿密封比壓的變化。

2)閥桿對外泄露等級遠遠超過TA-LUFT(VDI 2440LAST EDITION),以及EPA對外排放標準。閥桿采用防噴本質安全設計,并帶有防靜電環。

5.材料選擇及硬化處理方式:

鎖渣閥和沖洗水閥門閥體采用鍛造低溫碳鋼,ASTM標準為:ASTM A350 LF2材料各種指標遠優于普通鑄造閥體ASTM A216 WCB,相比鑄件而言,閥體缺陷少,同時閥門的力學延展性好,能充分克服因閥門頻繁動作而產生的應力沖擊。閥球、閥座、閥桿采用雙相鋼,同時閥體與閥球及閥桿均為鍛件,整體閥內件的熱膨脹系數相近,同時根據具體工況參數,進行了相應特殊部件間膨脹間隙計算,在此基礎上進行精密的機加工,有效防止了在高、低溫和高低壓變化的情況下閥門抱死的現象。閥腔內壁與閥座接觸部分焊接雙相鋼耐磨層,閥體流道內部安裝可更換耐磨襯套,襯套整體雙相鋼材質,無須專用拆卸工具,可有效耐受煤氣化熱爐渣的沖蝕、磨蝕和腐蝕。閥桿采用雙相鋼,閥球、閥座和閥桿采用碳化鎢涂層硬化處理。閥球、閥座和閥桿材質選用雙相鋼,材料代號為X2 CiNiMoN 2252,ASTM 標準ASTM A582 Gr.430F。在雙相鋼基材上進行硬化處理。

閥門結構參數

閥體材質:不銹鋼(A351 CF8/A182 F304、A351 CF8M/A182 F316)

結構原理

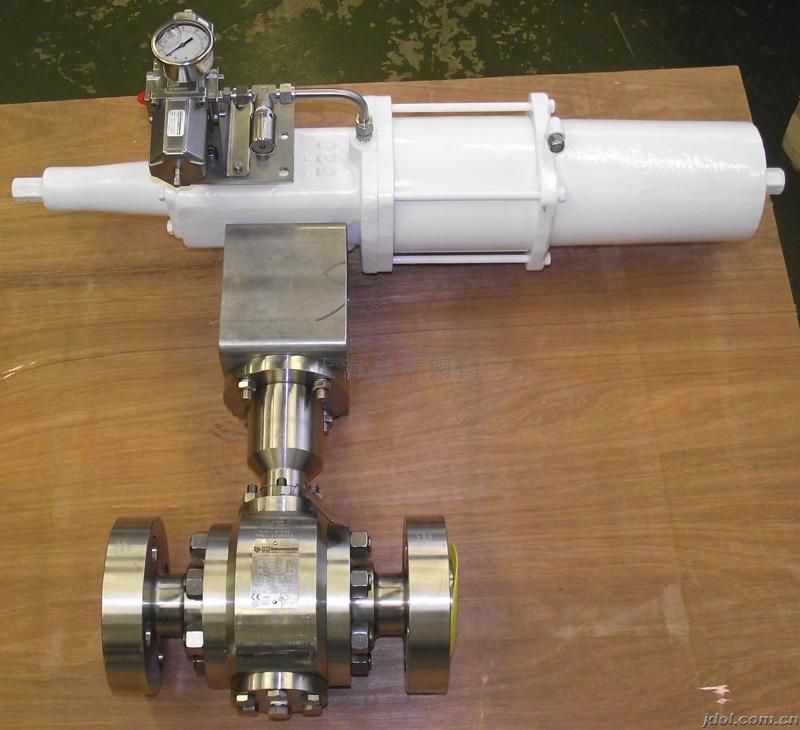

本控制閥主要有耐磨球閥和執行機構(氣動、電動、電液動)兩大部件組成。在執行機構的驅動下形成閥門開啟或關閉的動作原理,耐磨球閥的結構及原理如下:

1.耐磨球閥主要有左右對開閥體、閥座、閥芯部件、閥座壓圈、定位軸套、閥座填料函和自動吹掃裝置等零部件組成。其特征在于:左閥體和右閥體組成對開始結構;整體閥芯部件由球體與閥桿及導柱一體化組成,不但保證了同心度而且消除了閥桿與球體的連接的間隙誤差。

2.采用固定球、浮動閥座,左右閥體內設填料函實現閥座密封。利用閥座壓圈可調、碟簧彈力補償原理和填料自身回彈率,使閥座緊貼球體,達到無間隙,防止雜質進入密封副,并實現萬向自由活動與密封要求。提高密封副的密封效果并減少了磨損,延長了閥門的使用壽命。

3.耐磨球體表面與閥座密封采用新材料、新工藝,材料用鎳、鉻基合金噴焊熔接密封面,厚度不小于1mm,從而提高了密封面硬度(可達HRC68-72),達到耐磨、耐腐蝕、耐沖刷性。

4.設計獨特自動吹掃裝置,它與閥門開/關形成過程中同步實現自動吹掃功能,不需要其他控制元件。閥座處設有彈性刮渣機構,閥芯轉動時將沉積在球體表面的雜志清理,保持球體無粘著;與劃傷現象,減少泄露,提高閥門的使用壽命。

綜上所述,本閥密封副的密封面采用鎳-鈷基合金熔焊層,具有耐高溫、耐腐蝕、耐沖刷等性能。閥座內含填料采用鍥形增加機構調整,使填料的壓緊力受到控制。浮動閥座在碟簧的作用下實現萬向浮動或擺動,此密封的設計合理先進,無論閥門在低壓、高壓、真空及高溫下都能良好的實現密封。閥門設置自動吹掃系統,解決了閥門在啟閉時介質易進入密封副的難題,減少密封副的磨損,延長閥門的使用壽命。該閥特別適用于焦化、煤粉等嚴苛工況的工業自動控制。

該閥門也可根據特殊工況,閥體與球體流道采用鑲內襯套的方式,有效地增強了閥門的抗磨損性。

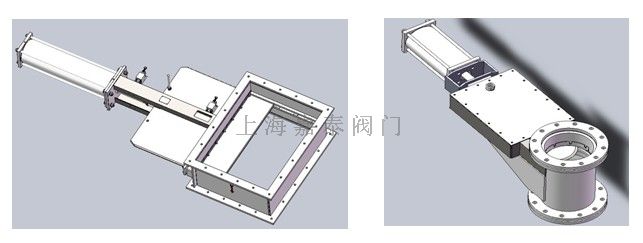

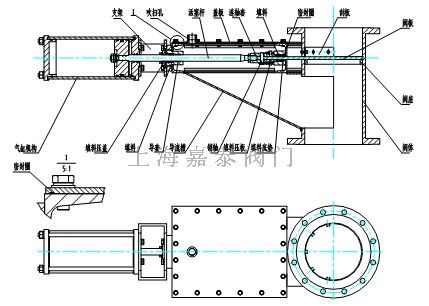

插板閥CB643

概述

CB643氣動插板閥主要應用于煤化工煤粉原料的氣體輸送和反應尾氣的回收工藝管線上,同時也可應用于其他泄露要求不高的顆粒狀物料傳送、環保工藝管線等場合使用。

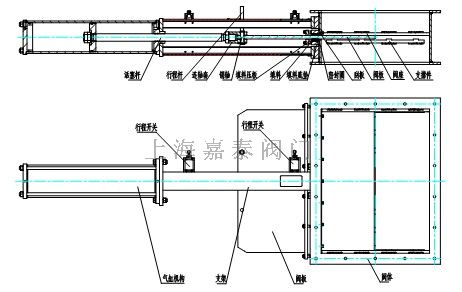

閥門結構特點

1.閥體部件采用板材、管材、型材等原材料進行焊接加工,便于采購、組織生產;

2.閥板采用碳鋼板或不銹鋼加鍍鉻,提高表面硬度。氮氣吹掃、導流槽設計;

3.閥體多級填料密封機構設計;

4.金屬閥座全接觸密封,提高泄露等級;

5.采用外置安裝行程開關,可有效提高開、關信號控制,便于安裝、更換和維修。

閥門結構參數

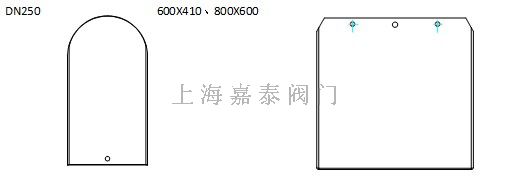

公稱通徑DN250 帶吹掃孔及導流槽結構

主要應用煤粉輸送管線

公稱通徑 600×410、800×600 無吹掃孔及導流槽結構

主要應用于反應尾氣回收管線

閥板形式

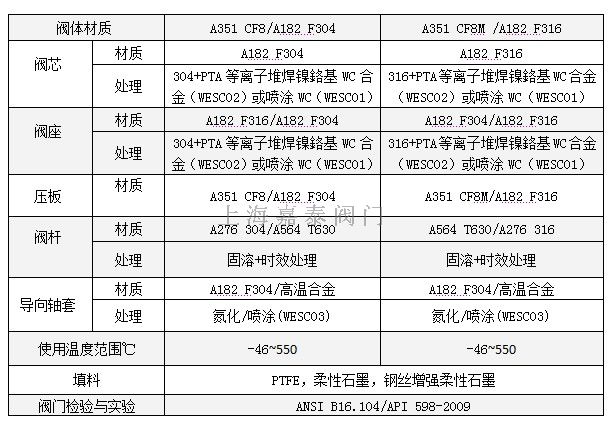

閥體、閥內件材質組合及使用溫度范圍

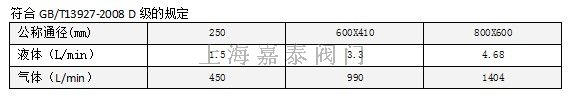

允許泄漏量